Facteurs essentiels pour la conception de systèmes de manutention de matériaux qui réduisent l’émission de poussières

Le contrôle de la poussière s’est imposé comme un enjeu de plus en plus important en termes de santé, de sécurité et d’environnement. Cet enjeu revêt une importance particulière dans les ports et les terminaux traitant des matériaux en vrac sec, du fait de leur proximité avec les plans d’eau et, bien souvent, les agglomérations urbaines.

Méthodes de contrôle actif de la poussière par opposition aux méthodes de gestion passive

Les méthodes de contrôle actif de la poussière sont employées pour supprimer ou capter la poussière fugitive générée par les processus de manutention et de transport des matériaux Ces méthodes utilisent des équipements tels que les pulvérisateurs anti-poussière, les systèmes de brumisation et de traitement chimique, les barrières anti-vent, les dépoussiéreurs à manches, les séparateurs cycloniques et les dépoussiéreurs par voie humide. Ces méthodes actives peuvent se révéler très efficaces pour réduire les émissions de poussière fugitive qui se sont déjà produites.

Cependant, il est possible de prévenir ou de réduire l’émission de poussière fugitive dès le départ en utilisant des méthodes efficaces de gestion passive de la poussière lors des phases initiales de conception des systèmes de manutention des matériaux en vrac. Cette approche peut diminuer le besoin d’adopter des stratégies de contrôle actif de la poussière dans les étapes suivantes.

Considérations préliminaires : Analyse des matériaux et méthodes de conception

La modélisation par la méthode des éléments discrets (DEM) est une méthode employée pour simuler le déplacement et les effets d’un grand nombre de petites particules solides, comme celles que l’on trouve dans les industries de manutention de matériaux en vrac. Ces particules peuvent être de diverses natures, allant du charbon et de la potasse aux roches ou aux fibres ligneuses. Il s’agit en somme de tout matériau solide constitué de particules.

La modélisation par mécanique des fluides numérique (CFD) fait appel à l’analyse numérique et aux structures de données pour solutionner les problèmes liés aux flux de fluides et d’air en simulant leur déplacement autour d’objets.

Il est possible de réduire les émissions de poussière dès les phases initiales de conception en procédant à une analyse approfondie des propriétés des matériaux et en employant des méthodes de conception telle que l’analyse de modèle DEM ou l’analyse de modèle CFD-DEM couplée pour réaliser des systèmes de transfert en douceur de matériaux en vrac sec. Cette approche de conception proactive diminue la nécessité de recourir à des méthodes coûteuses de contrôle actif de la poussière et permet d’obtenir un rendement plus élevé tout en réduisant la dégradation du produit, les besoins de nettoyage et les déchets.

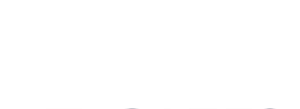

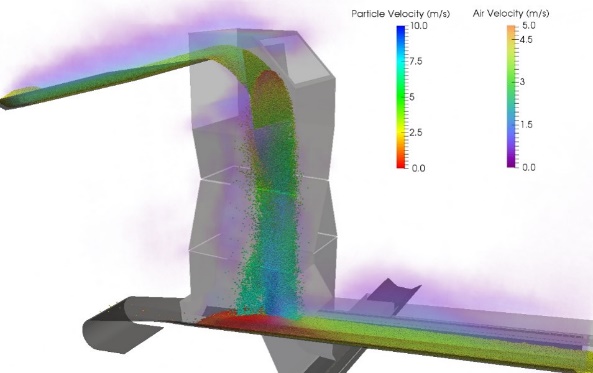

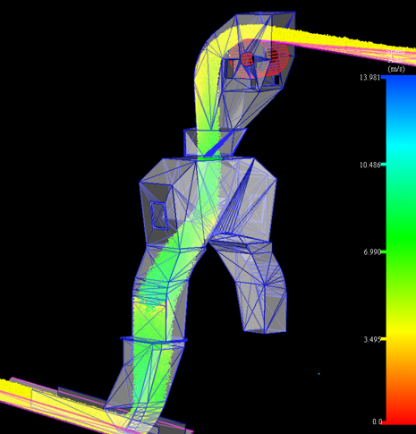

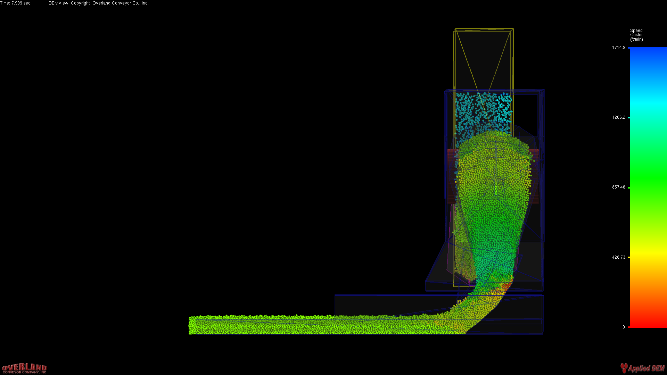

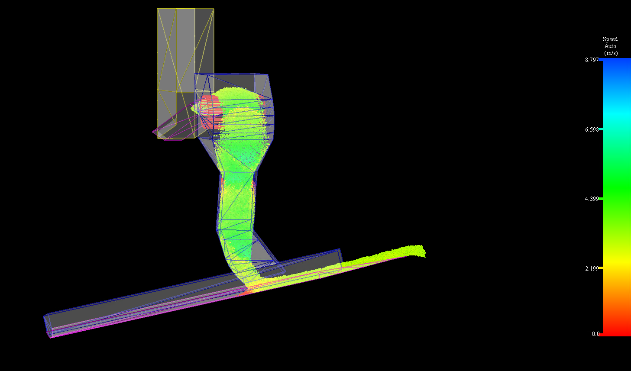

Description : Les images ci-dessous illustrent la manière dont les simulations CFD-DEM couplées sont utilisées pour valider et optimiser la conception d’un système de transfert dans le but de réduire l’émission de poussière. L’image de gauche représente un système de transfert émettant de la poussière fugitive, qui a été modélisé pour confirmer la validité de la simulation. L’image de droite représente une reconfiguration du système de transfert, dont la conception a été optimisée afin de minimiser l’émission de poussière.

Les outils de conception actuels, alliés à l’expertise et à des méthodes de validation éprouvées, peuvent servir à concevoir des goulottes de convoyeur qui régulent la vitesse du matériau de façon à minimiser l’émission de poussière. Cette approche est optimalement réalisée en assurant un contact constant des matériaux pulvérulents avec trois côtés de la goulotte, tout en ajustant l’angle et la section transversale de cette dernière pour maintenir une aire de section constante du matériau.

Lors de la conception de nouveaux convoyeurs, il est essentiel d’optimiser les systèmes de transfert de matériaux dès les premières étapes du processus pour assurer une configuration optimale d’un convoyeur. En adoptant cette approche, on évite d’avoir à modifier la configuration du convoyeur lors des phases ultérieures, ce qui impliquerait des coûts supplémentaires et une perte de temps considérable.

Dans bon nombre de projets, les systèmes de transfert ne reçoivent pas l’attention requise durant la phase de conception. À long terme, cela peut s’avérer bien plus onéreux en raison des dépenses supplémentaires d’exploitation et d’entretien nécessaires pour traiter les émissions de poussière fugitive, la dégradation des produits, le nettoyage et les déchets résultant d’une conception inefficace De plus, les modifications de rattrapage seront relativement plus onéreuses en comparaison de ce qu’il en aurait coûté pour optimiser la conception dès le départ.

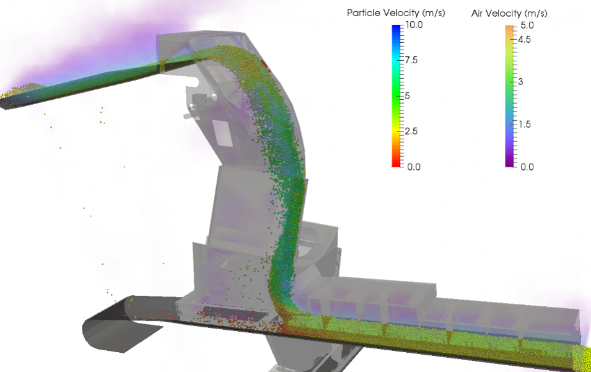

Description : Un système de transfert d’une hauteur relativement importante, conçu pour conserver le matériau en contact presque permanent avec trois côtés de la goulotte et dans une plage de vitesse restreinte.

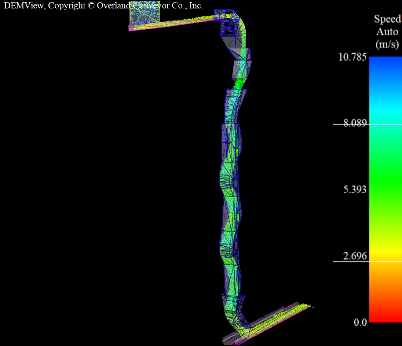

Description : Un dispositif de transfert 1 vers 2 conçu pour guider le matériau vers le convoyeur récepteur en minimisant la décélération aux points d’impact, réduisant ainsi la dégradation du produit et l’émission de poussière.

Facteurs essentiels de la conception

Les facteurs essentiels de la conception à prendre en compte durant les étapes préliminaires de conception d’un système de manutention de matériaux en vrac secs sont les suivants :

- Évaluation des propriétés des matériaux

La conception de systèmes de manutention de matériaux en vrac repose avant tout sur une compréhension fine du matériau à traiter. Il s’agit de déterminer les propriétés fondamentales du matériau (notamment sa masse volumique, les angles de frottement aux parois et la distribution granulométrique) en confiant des échantillons à un laboratoire spécialisé pour analyse. - Détermination de la vitesse optimale du convoyeur

Le choix de la vitesse appropriée de la bande transporteuse réduira la probabilité de déversement du produit et d’émission de poussière. - Détermination de l’inclinaison verticale

Il faut s’assurer que les inclinaisons verticales d’un convoyeur sont adaptées de façon adéquate au matériau transporté afin d’empêcher tout mouvement de recul. - Modélisation DEM pour la validation de la conception des goulottes – Données de la simulation

Il s’agit d’analyser et de modéliser un système de transfert en place pour recueillir des données concrètes destinées aux simulations DEM ou DEM-CFD couplée et s’assurer que le modèle simule avec précision le flux réel des matériaux. - Systèmes de transfert en douceur

L’élaboration de systèmes de transfert en douceur s’appuie sur une analyse par modélisation DEM ou DEM-CFD couplée. Cette méthode vise à optimiser le flux de matériaux et les trajectoires dans les goulottes, en prenant en compte l’effet des surfaces mobiles pour diminuer la turbulence du flux. Le résultat est une réduction des émissions de poussière, de la dégradation des produits et des déchets. L’analyse comprend plusieurs facteurs essentiels, notamment :- L’optimisation de la hauteur de chute.

- L’optimisation du positionnement de la poulie de décharge par rapport au convoyeur récepteur.

- La réduction des aires ouvertes afin de limiter l’induction d’air.

- La conception judicieuse de l’aire de chargement pour ralentir l’air chargé de poussière, permettant ainsi aux particules de se redéposer sur la bande transporteuse.

- L’atténuation des angles d’impact.

- L’optimisation du processus de gestion du flux de matériau dans la goulotte pour assurer un déplacement fluide et uniforme qui limite au maximum la dispersion de poussière.

- L’alignement du chargement du matériau au centre du convoyeur récepteur.

Description : Un système de transfert de faible longueur spécialement conçu pour canaliser le matériau dans un flux resserré en contact permanent avec trois côtés de la goulotte, limitant ainsi l’émission de poussière.

Description : Un système de transfert intermédiaire existant, qui présentait des défauts dans la géométrie de décharge et du convoyeur récepteur, a été reconfiguré pour améliorer significativement ses performances.

L’intégration précoce de ces facteurs essentiels de conception dans le développement des systèmes de manutention de matériaux permet une optimisation du flux et une réduction de la poussière. Ce processus améliore la sécurité au travail, diminue les émissions et accroît le débit. Par ailleurs, en apportant des modifications correctives au système, on peut diminuer le recours à des méthodes de contrôle actif de la poussière, ce qui se traduit par des économies significatives.